Au-delà des représentations un peu « gadgets » ou politiques qu’on pourrait en avoir, l’Industrie 4.0 représente un ensemble de mesures qui modifient en profondeur les processus de production des entreprises industrielles : elles illustrent parfaitement les apports concrets que des outils digitaux comme l’IA et l’automatisation peuvent représenter pour les entreprises.

Voila l’occasion d’en savoir plus sur le sujet, ou de découvrir les enjeux réels de l’industrie en 2025 et le rôle primordial du digital ! On en profitera aussi pour vérifier où en sont les entreprises françaises niveau automatisation et digitalisation.

Usine connectée : que veut dire Industrie 4.0 exactement ?

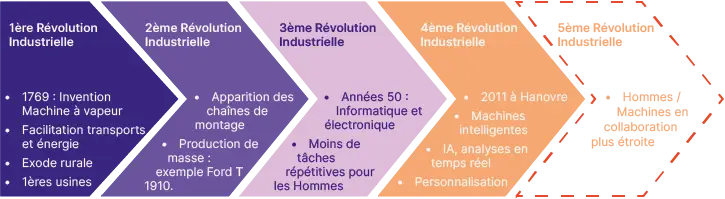

Pour commencer, que veut dire exactement cette expression « Industrie 4.0 », et d’où vient elle ? Démarrons par un peu d’histoire pour mieux comprendre les évolutions du secteur industrielle, car Industrie 4.0 veut tout simplement dire que nous en sommes à la 4ème Révolution Industrielle :

- La 1ère Révolution Industrielle a eu lieu à la fin du 18ème siècle avec l’invention de la machine à vapeur, qui va fournir une source d’énergie bien plus efficace dans l’agriculture et la production, et va permettre l’apparition des premières usines. L’industrie apparaît et remplace peu à peu l’artisanat ou la production dans les ateliers.

- Un siècle environ après, la 2ème révolution industrielle vient accélérer la production grâce aux machines-outils : le symbole le plus connu en est la Ford T avec l’arrivée des chaînes de montage et la production en masse.

- Dans les années 50, l’électronique et l’informatique viennent soulager davantage le travail en usine avec la programmation et l’automatisation de tâches répétitives : c’est la 3ème Révolution Industrielle.

- La 4ème Révolution Industrielle avec la notion d’Industrie 4.0 apparaît en 2011 en Allemagne sur la foire de Hanovre. Après l’apparition de machines, de production de masse, et d’automatisation, cette révolution introduit la notion de maîtrise à tous les niveaux de la production : comment produire de façon personnalisée tout en étant rentable, avec une utilisation optimale des ressources ?

Pour résumer, dans l’industrie 4.0, les machines deviennent « intelligentes » dans le but de s’auto-réguler grâce à l’IA et aux analyses en temps réel des données collectées lors des processus de production. C’est pour cela qu’on l’appelle aussi « Smart Production ».

Au fait, on commence déjà à parler d’Industrie 5.0… Qui annonce une « collaboration » Homme / Machine plus étroite avec le retour de l’Homme au centre des décisions les plus stratégiques ou demandant plus de créativité et d’émotions.

Quels sont les enjeux de l’Usine du futur ?

Les processus de production sont concernés à tous les niveaux par l’Industrie 4.0, et le digital apporte beaucoup d’avantages :

Une plus grande flexibilité

Les entreprises ont une plus grande maîtrise de leur production et de leurs ressources. L’objectif est d’éviter le gaspillage, tout en s’adaptant plus facilement aux demandes des consommateurs et en personnalisant le plus possible leur expérience client.

La robotisation incluant de l’IA permet cette flexibilité et un degré de personnalisation supérieur. Il y a aussi beaucoup à dire concernant l’IA : en attendant un article détaillé sur le sujet, notre page IA vous explique déjà quelques notions ! 😉

Gain de temps et de productivité

L’automatisation de certaines tâches répétitives, y compris côté administratif, permet d’éviter les oublis et les erreurs, favorise les missions à plus fortes valeurs ajoutées effectuées par l’Homme dans le processus de production : cela peut passer par l’utilisation de certains logiciels à tout niveau de la production.

Augmentation de l’anticipation

L’internet des objets (IoT) permet notamment de réduire les pannes et temps d’arrêts souvent coûteux pour l’entreprise : grâce à l’analyse en temps réel de la donnée via des capteurs placés sur les machines et des IA prédictives. Et oui, l’IA est partout ! 😊

Avantages économiques

Grâce aux gains de temps et à l’optimisation de la production, les entreprises utilisant les solutions digitales innovantes constatent des gains financiers rapidement mesurables :

- un ROI mesuré à partir de 6 mois par les grandes entreprises,

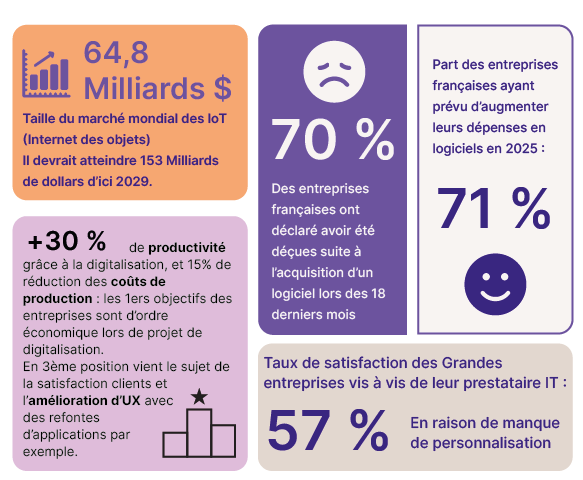

- +30 % de productivité

- jusqu’à 15% de réduction des coûts de production dans certaines industries.

Où en sont les entreprises françaises dans leur digitalisation ?

Un déploiement des nouveaux outils largement adopté

Depuis 2011, date à laquelle la notion d’Industrie 4.0 est apparue pour la première fois, les entreprises ont parcouru du chemin dans leur digitalisation, avec en tête certains secteurs comme l’Automobile, l’Aéronautique et la Pharmacie.

Aujourd’hui, 64% des entreprises industrielles françaises disposent d’outils digitaux visant à améliorer leurs processus de production via l’automatisation et l’IA.

Si les enjeux pour les entreprises françaises sont stratégiques en terme de productivité et de compétitivité internationale, le sujet de la digitalisation est aussi porteur pour de nombreuses entreprises et start-up technologiques.

Des technologies comme le développement de logiciels favorisant l’automatisation des tâches, et d’outils intégrant l’IA, connaissent une demande en croissance. Par exemple, l’IoT (internet des objets), qui permet les analyses en temps réel de la production avec des capteurs connectés aux machines et de l’IA prédictive, représente aujourd’hui un marché de 64,8 Milliards € et devrait poursuivre sa croissance pour atteindre les 153 Milliards $ d’ici 2029.

De fortes disparités entre petites et grandes entreprises

Même si les plus grands groupes sont aujourd’hui équipés, seules 45 % des PME françaises disposent d’une stratégie numérique claire en 2024, ce qui démontre de grandes disparités de maturité digitale selon les tailles d’entreprises.

En terme d’objectifs, les gains économiques sont les plus cités lors de projets d’investissement dans le digital : les dirigeants espèrent soit des gains de productivité, soit une meilleure maîtrise des coûts de production.

Cette priorité est citée par 68% des dirigeants de grands groupes, et dans 82% des cas dans le secteur de la construction et travaux publics.

Ensuite vient la demande d’adaptation aux nouvelles tendances et usages clients, pour 60% des entreprises des secteurs Commerce et Services aux ménages : on retrouve alors d’avantages de projets liés aux applications web ou mobiles.

Cependant, ces objectifs de gains attendus sont beaucoup plus présents au sein de grands groupes, alors que les plus petites entreprises se focalisent davantage sur les dépenses :

- Les TPE et petites PME investissent moins rapidement, et lorsqu’elles le font, elles sont plutôt préoccupées par le coût des chantiers et ont moins tendance à en mesurer la rentabilité. Tant que leurs coûts sont maîtrisés, elles se déclarent très satisfaites de leurs prestataires IT, à 84%.

- Les Grandes entreprises sont plus offensives et investissent en vu de gains de productivité grâce à l’automatisation des process. Elles se déclarent cependant moins satisfaites de leurs prestataires IT, avec un taux de satisfaction de 57%, en lien avec un manque de personnalisation des solutions qui leur sont proposées.

Quels sont les principaux facteurs de décisions des entreprises ?

Alors que la majorité des entreprises a l’intention d’intensifier ses dépenses en logiciels en 2025, 70% ont également indiquer leur déception suite à l’acquisition d’un logiciels au cours des 18 mois précédents.

Quels sont donc les critères utilisés par les dirigeants pour orienter leur choix et prendre la décision d’investir dans leur stratégie digitale ?

- L’intégration des nouveaux outils aux infrastructures existantes : la prise en compte de l’environnement existant au sein de l’entreprise facilite naturellement l’adoption des nouveaux outils ainsi que leur efficacité et leur rentabilité.

- Gestion de la donnée : l’IA et l’internet des objets demandent beaucoup de data afin d’être efficaces dans leurs analyses, et génèrent également un flux de données important. Ces données doivent être sécurisées et souvent se conformer à des règlementations, comme la RGPD.

- L’adaptation aux besoins spécifiques des entreprises : un outil créé sur mesure sera naturellement plus adapté aux problématiques et contraintes de l’entreprise, et également suscitera une meilleure adhésion de la part des collaborateurs.

- Les coûts d’investissements sont le premier frein, avec des disparités importantes en fonction des tailles d’entreprises : les grandes entreprises sont beaucoup plus offensives dans les investissements visant les gains de productivité et l’amélioration de l’UX de leurs clients, alors que les plus petites PME sont surtout attentives aux coûts des projets.

Bien que les dépenses dans ce type d’outils génèrent un ROI rapide avec des gains bien concrets pour les entreprises, les plus petites d’entre elles peuvent être d’autant plus freinées par l’aspect financier : il existe cependant de nombreux dispositifs de financement selon les projets et les région, et cela peut valoir le coût d’y jeter un œil plutôt que de passer à côté de belles évolutions !

Des technologies récentes, comme le Low Code, permettent également l’accès facilité au développement d’outils digitaux performants et sur mesure : ça, c’est notre spécialité, et vous on en parle 👉 ici !

Sources :

- bigmedia.bpifrance.fr

- Xerfi

- Rapport Tech Trends 2025 Capterra

- francenum.gouv